Mise à jour 2023 : A lire impérativement, la batterie 1 an après + suite et fin

J’ai dans le projet de monter un kit électrique pour pédalier sur mon vélo (transformer un vélo classique en vélo électrique). Dans le but de réduire mon impact sur l’environnement (et aussi parce que j’aime bien les défis techniques) et après avoir vu la vidéo de Barnabé et son vélo électrique, je me suis dit que moi aussi j’essayerais bien de me fabriquer ma propre batterie pour mon vélo. L’économie de l’achat d’une batterie pour vélo est aussi un argument de poids (environ 3/4 du prix d’un kit).

Mon objectif : fabriquer une batterie 48V ~13Ah (soit 13 séries / parallèles)

Faire une batterie a base de cellules lithium issues de vieilles batteries d’ordinateurs

- C’est donner une seconde vie à un déchet actuellement non recyclé (le litium)

Inconvénient :

- C’est un projet sur le long court :

- La récup’, de mon côté ça a été plutôt vite : le dépanneur informatique du village m’a donné un plein carton de vieilles batteries

- La désossage : c’est pas le plus long…

- Le test – je vais le détailler juste après, c’est plutôt fastidieux.

- Sur un vélo les batteries sont vraiment sollicitées (fort courant de décharge), donc quand on part avec des batteries qui ont déjà eu une vie, même si les tests qu’on a effectués sont bons, elles vont vivre moins longtemps (l’avantage étant qu’on sera en capacité de la réparer…). J’ai lu qu’il faut envisager de renouveler 20%/an, ça veut dire que le travail de récup’ / tri / test est quasi perpétuel :-/

- Pour minimiser cet effet, j’ai choisi de faire une batterie en 48V (en général pour les vélo c’est plutôt 36V), ce qui permet, à stockage égal, de diminuer le courant de décharge et donc de moins solliciter les batteries.

Récup’ démontage

Pour moi la récup’ a été vite faite – l’informaticien de mon village avait tout une caisse de batteries – mais ça peut être fastidieux.

A noter que maintenant, certains dépanneurs ont compris que ça valait de l’argent les cellules lithium, et n’hésitent pas à faire payer pour qu’on revalorise leur déchet…

Protocole de test

Après démontage des batteries, il y a un premier test visuel pour éliminer celles qui ne semblent pas bonnes, comme par exemple celle-ci :

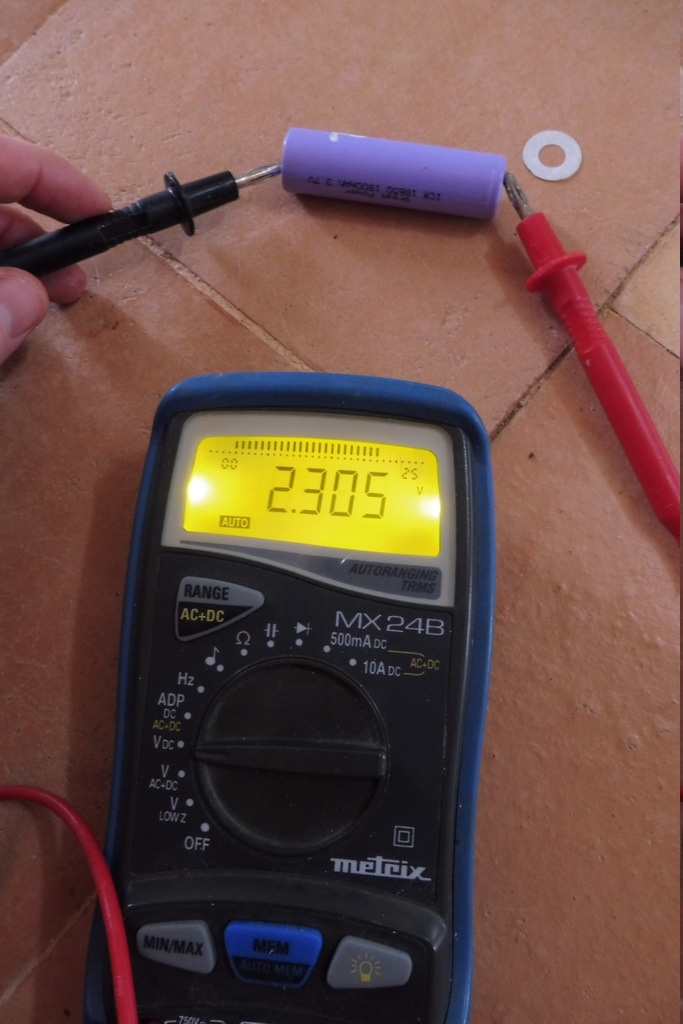

Ensuite je teste la tension de chacune au multimètre et j’élimine toutes les batteries où la tension est <2V (même si certains disent que même à 1V elles peuvent être bonnes, je pense que les chances sont moindres…).

Ensuite je mets dans le testeur, (un OPUS BT C3100 pour ma part, il marche bien !) et je lance un « quick test » le testeur va tester la résistance interne (RI) de la cellule. Je garde uniquement les cellules ou le RI < 300 ohms (plus la résistance est faible mieux c’est !) pour comprendre le RI je vous conseille cette lecture.

De nouveau sur le chargeur je lance un « charge test » à 1000mA de courant. Ça va lui faire faire un cycle : charge – décharge – charge et ça va compter les « mA » qui lui reste dans le ventre (ça donne la capacité de la batterie). A cette étape, j’ai gardé uniquement les cellules >2000mA. Il faut compter 9h pour le test complet. C’est le test le plus long… En plus de mon côté je fais ça « quand il y a du soleil » avec mon installation solaire autonome donc l’hiver c’est pas tous les jours…. J’ai testé 165 cellules, avec un OPUS à 4 slot, faut compter 52 jours (à raison d’1 test/j).

Suite à la charge, j’élimine toutes les batteries qui ne montent pas au dessus des 4V une fois chargées.

2 mois après les cycles de tests, si la batterie s’est « autodéchargée » à plus de 0.07V, je l’élimine aussi.

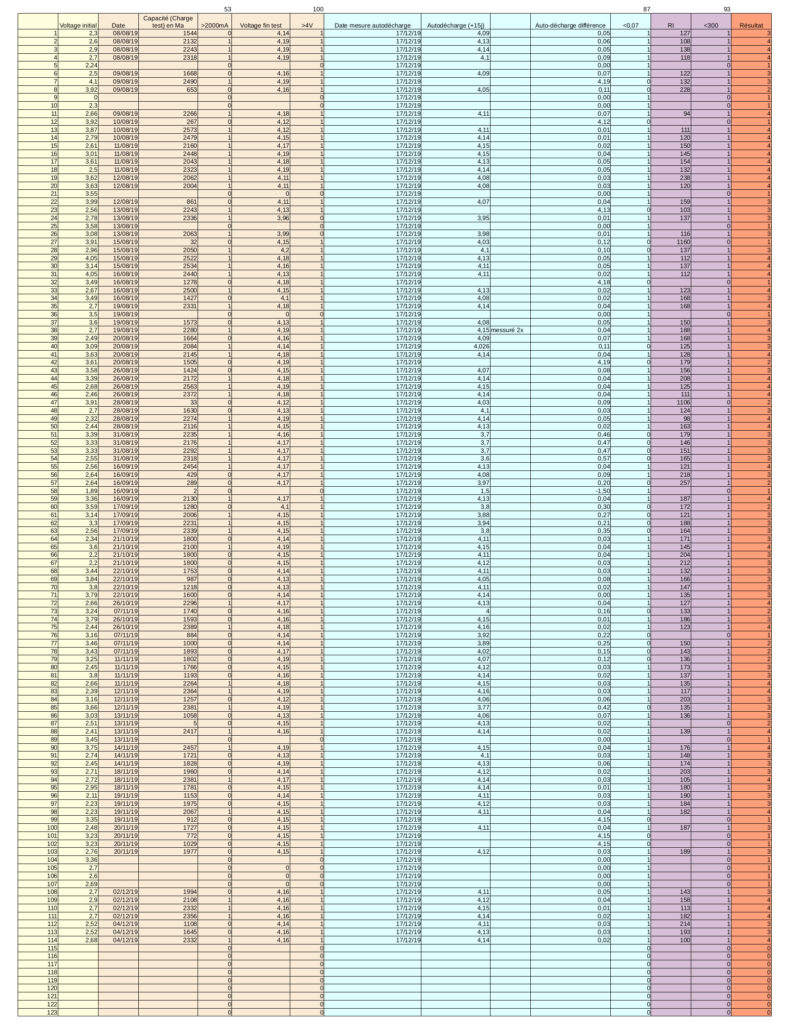

Donc pour résumer :

- Tension de départ (en l’état) >2V

- Un RI < 300

- Capacité encore > 2000mA

- Un voltage en fin de charge >4V

- Une autodécharge <0,07V

Pour les curieux, je vous mets une image du tableau de synthèse :

Le fichier source au format odt (open document tableur).

Statistique

J’avais récupéré une grosse trentaine de batteries de PC, chacune contient entre 4 et 8 (fréquemment 6) cellules.

Pour un total de ~210 cellules 18650, au final j’en ai utilisé 78 (et encore en cherchant bien).

Un taux de réutilisation de 36%

Assemblage

Il faut un équilibre dans les cellules, chaque parallèle doit avoir la même capacité (Ah testé plus haut). Pour cela vous pouvez utiliser un site qui fait ça pour vous : https://www.repackr.com. Un extrait de ce que ça m’a donné :

2457 2364 2563 … 2445 2331 2346 … 2440 2273 2331 … 2132 2264 2281 … 2108 2243 2092 … 2098 2207 2067 … encore 10 colonnes...

Ici chaque colonne représente une parallèle. la première colonne = 13680mA, la seconde 13682mA… bref le logiciel mixe les cellules pour obtenir une capacité uniforme sur chaque parallèle.

Pour l’assemblage « physique » Il y a 2 grands choix :

- Assembler soudé avec bus bar + fil fusible, c’est une solution très économique mais pour changer quelques cellules défectueuses, ça devient très pénible je trouve ;

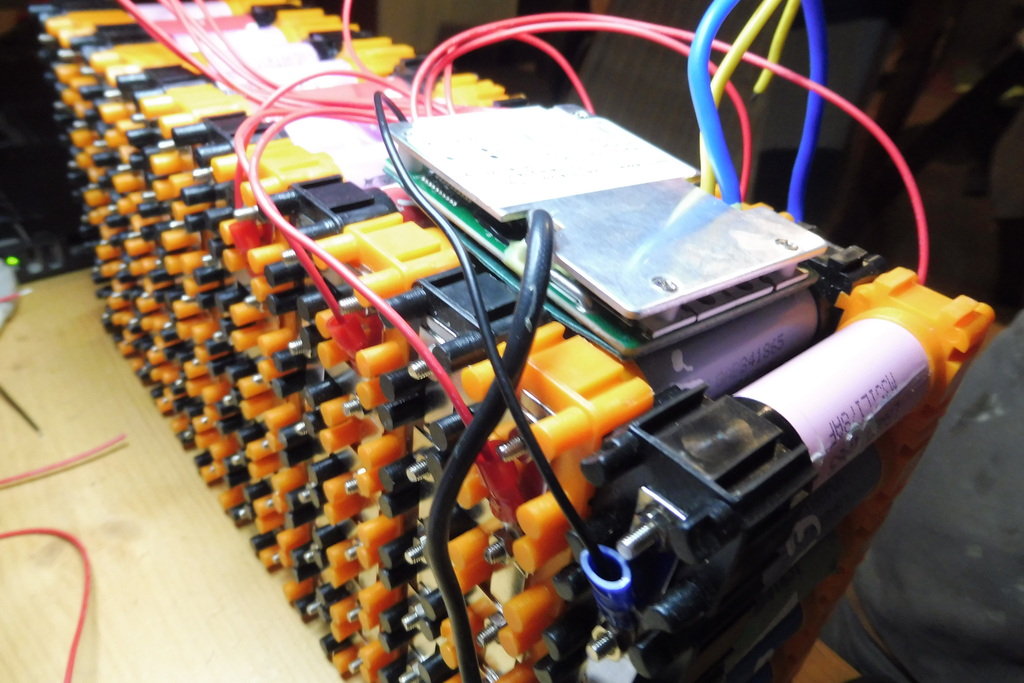

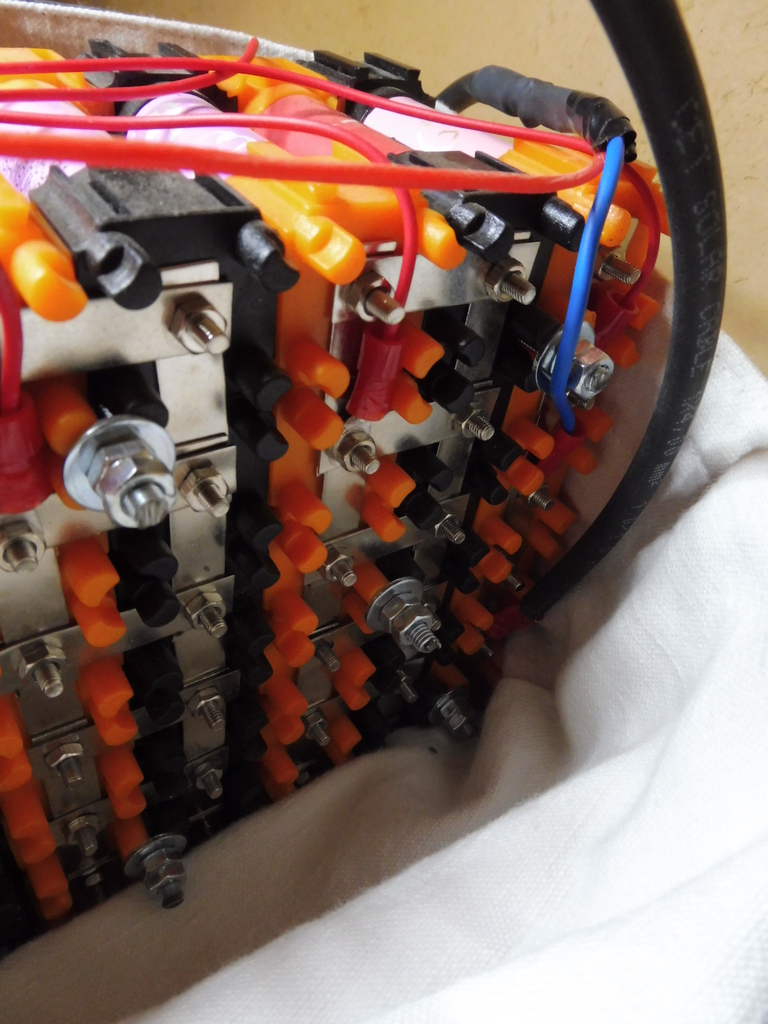

- Assembler par « serrage ». Il y a différents types : vruzend, 18650.lt… C’est plus cher, mais ça me semble plus simple à démonter en cas de pépin isolé…

J’ai choisi un assemblage par serrage pour faciliter le démontage (dans l’optique ou il faut changé 20% des cellules / ans ça me semble plus pratique…).

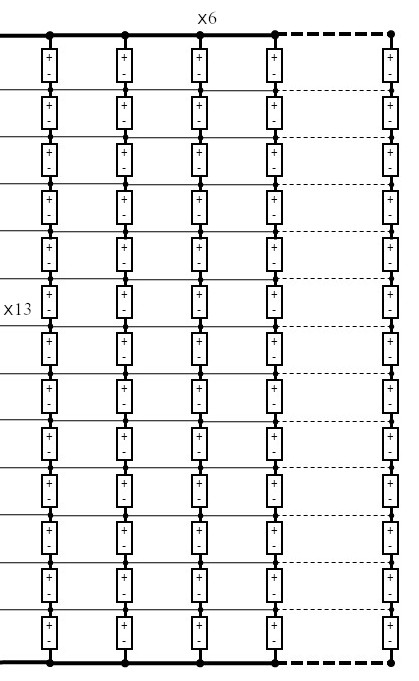

Le schéma global 13 séries, 6 parallèles :

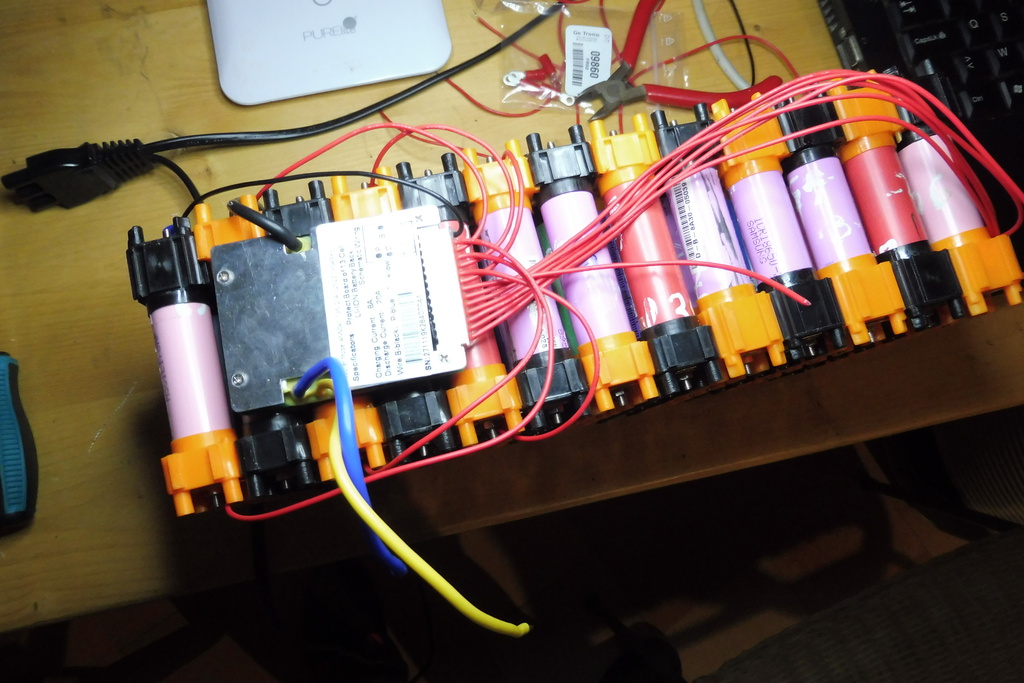

Le BMS

Le BMS (Battery Management System) est un système électronique permettant le contrôle et la charge des différents éléments d’une batterie d’accumulateurs

Il surveille l’état de différents éléments de la batterie, tels que : tension température, état de charge, état de santés…

Wikipedia fr BMS

C’est donc un élément indispensable pour gérer les batteries 18650. Il se choisi en fonction du nombre de cellules que vous avez à connecter en série (ici c’est donc un 13S).

Pour faciliter le branchement, j’ai installé un connecteur étanche XT90 (que vous voyez en jaune).

Petite sacoche

Ma couturière préféreé ma confectionné une sacoche étanche. Pour éviter le poinçonnage sur la sacoche j’ai ajouté une chute de membrane EPDM (de reste de ma toiture) mais elle n’est pas visible sur ces photos.

Rendu sur le vélo

Voilà ce que ça donne sur le vélo. Je n’explique pas ici comment j’ai installé mon kit moteur Bafang car c’est déjà bien documenté sur internet.

J’ai mis la batterie sous le cadre avant ce qui permet de mieux équilibrer le poids du vélo (c’est un vélo hollandais, la roue arrière porte déjà beaucoup a cause de la posture du cycliste) et ça permet aussi de conserver un porte bagage utilisable.

Prix

En gros voilà ce que ça m’a coûté en €.

- Connecteurs XT90 M/F : 2,5€

- BMS 13S 48V 20A Li-ion Cell Battery ANN Balanced E-bike 18650 : 25€

- Pour l’assemblage : Vruzend V2 18650 Battery Kit : 35 x 3 = 105€

Total : ~130€, une batterie similaire (13A 48V) coûte entre 250€ et 400€

Et comme dit plus haut c’est énormément de temps… donc ce n’est économiquement pas hyper viable mais écologiquement ça se tient, c’est donner une seconde vie à des batteries qui seraient parties à la poubelle (en France il n’y a actuellement aucun circuit de recyclage pour les cellules lithium, ça coûte moins cher d’exploiter les gens loin…).

Retour d’expérience

Cela fait maintenant plusieurs mois que j’utilise mon vélo (maintenant) électrique avec mon moteur Bafang et franchement, ça change la vie. Moi qui n’ai pas de voiture, ça permet d’étendre son périmètre de circulation de façon non négligeable. De plus le vélo est encore utilisable « sans l’électricité » en retirant la batterie car le moteur est placé à un endroit qui ne déséquilibre pas le vélo.

Notez que j’ai acheté mon kit avec une batterie. J’ai donc 2 batteries, une « neuve » et une « de récup » (dont cette page rend compte). Pour le moment, je ne constate pas de grande différence en terme de tenue de charge (complexe à comparer). En tout cas, la batterie « de récup » me satisfait. Je fais entre 50 et 80km avec un charge de batterie (ça dépend comment j’appuie sur les pédales/le chargement… Mais pourquoi diable as-t-il acheté une batterie « neuve » ? Et bien :

- Parce que je suis en situation d’autonomie électrique et l’hiver il y aura certainement des moments ou je ne pourrai pas recharger, ça me fait du stockage en plus donc.

- Parce que c’est BEAUCOUP de temps de faire sa batterie de vélo, et que je commençais à douter d’y arriver et je ne sais pas si je vais avoir le jus pour changer 20% des cellules / ans…

Quel est le modèle de moteur as-tu installé et quels sont les périphériques ? (régulateur, accélérateur, mesure de vitesse, pédalier ?)

C’est un kit BAFANG 350W (car c’est le premier à être en 48V, ça tire moins sur les batteries)

Beau boulot ! Et très bien détaillé comme toujours !

> A noter que maintenant, certains dépanneurs ont compris que ça valait de l’argent les cellules lithium, et n’hésitent pas à faire payer pour qu’on revalorise leur déchet…

Du coup ce n’est plus un déchet, mais une ressource 🙂

Très intéressant. Je pense que c’est une première étape qui nécessiterait de trouver un moyen de diviser le temps de tests par 10 et aussi de ne pas payer plus de 100 euros de connecteurs. J’ai vu des boitiers de batterie pour VAE on l’on place les batteries dans des plaques trouées…

Diviser le temps par 10 ça me semble ambitieux parce que même en ayant 10 fois plus de testeurs (ça coûte des € les testeurs) il y a du temps de saisie, d’analyse qui est non compressible (en tout cas il est indexé sur le nombre de cellules dont tu as besoins pour ton projet), tu me raconteras comment tu as fait.

Les boîtiers batterie VAE j’avais pas trouvé à l’époque celui qui correspondait à mon cas (le nombre série/parallèle nessécaire pour mon cas) mais ça dépend encore du besoin…

Très intéressant comme explication, l’ « écosystème » des batteries se développe bien moins vite que la vente de tous les engins électriques. Les assembleurs de batterie en France par exemple offrent des prix vraiment très élevés je trouve pour faire des projets diy. Ils ont sûrement des contraintes économiques. Mes projets véhicules électriques sont en pause tant que je ne trouverais pas de batteries raisonnables pour moi. Pour info il existe un chargeur à 16 slots a pilotage informatique et gestion imprimante qui facilite grandement le travail de récup de cellules lithium.

Tres intéressant, aurait il été possible par exemple de tester les batteries encore montées afin d’ecarter les mauvaises avant le test fin de chaque cellule decrit ci dessus?

ça ne me semble pas judicieux. Les batteries montés sont des assemblages de 6 à 8 cellules. Parfois il y en a 4, 6 de bonnes et 1 paire qui est à 0V (H.S.) mais ça tu peux pas le voir sans démonter…

Bonjour,

Article très intéressant.

Par contre, le lien du retour 1 an après est HS. Il s’agit de la partie retour d’expérience à la fin de l’article?

Avec le recul, le renouvellement des cellules est-il bien de 20%, ou il faut juste accepter de perdre en autonomie?

Effectivement désolé c’était un article en cours de rédaction, je me suis chauffé à le finir suite à ton message: https://david.mercereau.info/batterie-de-velo-avec-des-batteries-18650-de-recup-1-an-apres/

Je sais pas dire si c’est 20%, en tout cas ça vieilli pas bien…

Merci du retour.

Je trouve quand même l’idée interessante vu le nombre de batterie hs dans des tirois, à base de 18650.

Peut-être faut t’il s’axer sur un système d’assemblage facilitant un démontage très rapide, ce qui permettrait de ne pas avoir de remords en cas de doute sur certaines cellules.

On trouve un peu de tout en système, de l’amateur avec imprimante 3D au professionnel, mais c’est souvent finalisé avec des soudures par points.

Comment tu fais pour douter de certaines cellules ? Toi tu vas voir « au global » ta batterie (et même ça c’est pas si simple de l’évaluer au jour le jour…) si t’as un doute après faut tout démonter et tout repasser dans le testeur (beaucoup de temps…)

ça peut être juste à « compression » mais même ça, c’est pas démontable facilement, ça casse le plastique… Lis mon article de retour d’expérience : https://david.mercereau.info/batterie-de-velo-avec-des-batteries-18650-de-recup-1-an-apres/

Pour les boitiers : 18650.lt

Les boitiers tiennent un peu mieux que les vruzend, mais n’aiment pas du tout la chaleur !