On réitère l’aventure dalle terre :-p. Le premier épisode, c’est par ici. La dalle terre, c’est plutôt fragile. Mais ici, c’est une chambre et c’est pour un enfant qui a grandi sur une dalle en terre, donc ça devrait le faire 🙂

On a espoir que cette extension/chambre n’ait pas besoin de nouveau moyen de chauffage, que le poêle de masse suffise. Mais dans le cas où ça ne serait pas le cas, nous avons noyé un tuyau pour transformer la dalle en plancher chauffant. Celui-ci pourra être alimenté par la production d’eau chaude générée par le poêle au besoin.

On voulait éviter d’incorporer à la dalle du « végétal » – à minima dans la couche de corps – afin de limiter le risque de mérule (j’ai eu vent d’histoire de dalle terre-paille ou ça s’est produit…). Même si on a mis le paquet pour la non-capillarité + ventilation, on est dans un environnement marais (=humide).

Plancher chauffant

EDIT « Si c’était à refaire » : après discussion avec un copain « geek de l’énergie », il apparaît que les murs chauffants sont plus pertinent en terme de confort thermique que les planchers. ça fonctionne plus par rayonnement que par « contact », l’utilisateur peut aussi plus facilement gérer son besoin en s’approchant/s’éloignant du mur (alors que s’éloigner du plancher…). Bref, aujourd’hui, je ferais plus un mur qu’un plancher chauffant.

Pour la partie « plancher chauffant » sur dalle terre, on a trouvé peu de retours d’expérience. On s’est basé sur ce qui se fait en mur chauffant. On a lu par exemple qu’il était bon de mettre le circuit en chauffe durant le séchage pour que le tuyau se dilate et on a aussi lu l’inverse, qu’il fallait pas mettre le circuit en route avant séchage pour éviter que le tuyau ne soit plus en contact de la terre quand il ne sera plus dilaté… Faites votre choix… De mon point de vue, les 2 se tiennent, mais j’aurais tendance à dire que la faible dilatation (un plancher chauffant, c’est basse température) va pouvoir être compensée par le matériau terre sans causer de dommage (si jamais c’est le cas je le dirai ici-même, bien sûr).

Pour la pose, nous avons utilisé des petits supports en plastique pour clipper les tuyaux (rail de fixation tube plancher / mur chauffant), ce qui permet de maintenir l’écartement entre eux et d’avoir un ensemble cohérent qu’on a noyé dans la couche de corps. J’ai longtemps cherché à « ancrer » les supports dans le Misapor (directement sous la dalle de corps ; les deux ne sont séparés que par un géotextile) mais j’ai fini par abandonner faute d’idée de génie. Et en vrai, vu que c’était du multi-couche, ça se met bien en forme, donc ça s’est très bien passé : c’est resté en place. On a utilisé de grosse pierres pour plaquer l’ensemble au sol le temps de tout mettre en place puis on a pu les retirer.

On a bien sûr mis en œuvre le tuyaux en forme d’escargot (voir timelaps) ça permet de bien répartir la chaleur et de ne pas avoir un morceau de la pièce chaude et l’autre froide…

Couche de corps

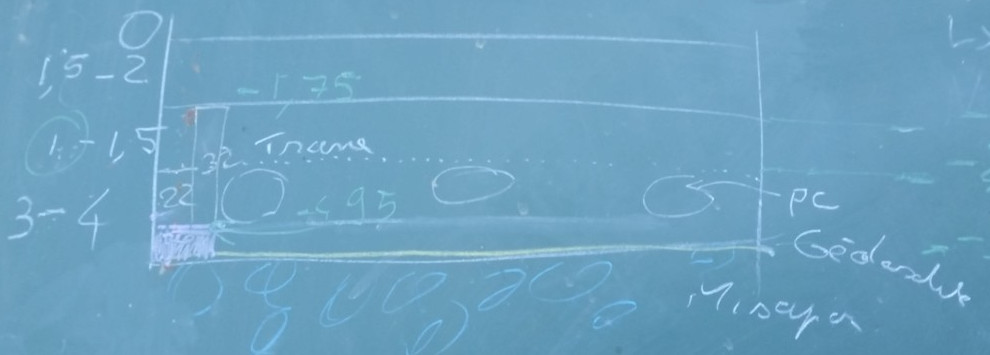

On a fait 2 couches de mélanges différents qu’on a appliqué coup sur coup (encore frais) : une couche grossière (avec du gravier 4-10 + terre + sable) et une couche plus fine avec que du terre-sable pour pouvoir noyer/maroufler une trame. La trame a été mise par rapport au plancher chauffant. En gros de bas en haut :

- ~30cm de Misapor

- Géotextile (parce qu’on en avait en rab’, ça c’est avéré pratique pour protéger le sol/Misapor du chantier enduit, ça évite d’y incorporer trop de paille/terre ce qui doit altérer son efficacité… )

- 3-4cm du mélange terre-sable-gravier (4-10)

- Le tuyau fait 2,2cm

- Trame d’enduit

- 1-1,5cm de mélange terre-sable (sans gravier)

- Tout ça pour ménager 1 à 1,5cm de couche de finition (on aurait pu laisser moins).

On a pris la précaution de glisser du mélange sans gravier autour des tuyaux, histoire de limiter le contact des graviers avec les tuyaux.

J’avais préalablement coulé des plots et préparer des morceaux de bois pour nous servir de guide pour le niveau fini requis. Le haut du guide en bois est le niveau final requis, donc on a qu’à poser le mélange et le tirer à la règle. Le guide en bois est ensuite avancé jusqu’au plot d’après. On reviendra plus tard pour fini de remplir les trous laissés par le bois, quand on pourra marcher dessus.

Les jérômes on mis en œuvre une dalle terre très sèche, en mode pisé. De notre côté ce n’était pas possible. Notre terre passe de l’état « gadoue » (trop mouillée) à bloc de terre à concasser… mais il n’y a pas d’état foisonnant qui permettrait une mise en œuvre sèche.

Couche de finition

On a demandé à Nicolas & Maylis de Chènevotte et Compagnie de nous aider à trouver un « bon » mélange pour notre couche de finition, pour gommer les points faible de la dalle terre. Ces points d’améliorations sont pour moi les suivants :

- La résistance mécanique (abrasion/poinçonnement) : c’est fragile, comment rendre ça moins fragile ?

- L’effusivité thermique : L’effusivité c’est la capacité à échanger plus ou moins vite de l’énergie thermique. Dit autrement, notre corps est à ~37°C, si on a une surface à 18°C, les matériaux vont nous « pomper » notre chaud (les températures cherches à s’équilibrer) et ça se fait plus ou moins vite selon les matériaux. Il est communément admis qu’un plancher bois est plus « chaud » qu’un plancher carrelé. Mais en fait il ne sont ni plus chaud ni plus froid : si on les scanne au thermomètre infrarouge, ils seront à la même température (si dans le même environnement). Notre ressenti par contre sera différent (le carrelage para plus froid) : c’est l’effusivité.

- Ça rejoint notre histoire de chauffage. Pour chauffer moins, on peut utiliser des matériaux moins effusifs. On augmente ainsi notre confort thermique (sensation) sans augmenter la facture de chauffage pour chauffer l’ensemble de la pièce.

La question de l’effusivité est venue du constat suivant : on a remarqué que pieds nus, avec un pied sur notre dalle terre et l’autre sur nos tomettes (dans la même pièce, devant le poêle), on ressent plus de froid sur la dalle que sur la tomette. On a donc un meilleur confort thermique sur la tomette que sur la dalle terre crue 🙁

Pour l’effusivité, j’ai cherché à le calculer théoriquement, mais c’est franchement pas simple dès qu’on mélange des matériaux. Les listes de comparatifs de matériaux et de leur effusivités confirment notre ressenti par les chiffres : un mélange terre-sable est à 1428 alors qu’une tomette est à 1342. Un parquet est à 477… Plus le chiffre est bas, plus l’effusivité est basse, et plus le confort est bon.

Dans ce comparatif, on voit qu’il y a un lien avec la résistance thermique / la légèreté / la propriété isolante ou non du matériaux.

Maylis nous a fait tout un tas de tests avec du roseau, du liège, du sable pouzzolanique, de la colle à farine, de la pulpe de papier et j’en passe…

Sur le côté résistance mécanique, la pulpe de papier marque des points. Elle ajoute un côté collant au mélange. Cela facilite l’application et semble limiter les risque de fissuration. Le rendu esthétique était séduisant aussi. On l’a malgré tout écarté par crainte de la mérule : la pulpe de papier tire ses propriétés de la cellulose, et c’est justement de la cellulose dont se nourrit la mérule.

Pour la résistance mécanique, Maylis nous a fait deux autres propositions d’adjuvants : un test à la colle de farine et un autre à l’huile de lin. Les deux étaient tout aussi durs sous l’ongle, mais notre préférence est allée à l’huile de lin, parce que nous en avions un bidon et que la mise en œuvre était donc facilitée.

Sur le côté effusivité, j’ai aussi cherché « comment la mesurer » : bon clairement je suis pas le CSTB, j’ai vite abandonné. On l’a donc fait au toucher, et là c’est franchement pas évident / pas flagrant sur tous les échantillons qui ont été faits. On a quand même une amélioration avec le sable pouzzolanique, mais pas suffisamment pour justifier qu’on aille dans le centre de la France en chercher un sac.

Un point qu’on a peu exploré, c’est la texture. En effet, plus la texture s’éloigne d’une surface parfaitement lisse, moins il y a de matière en contact avec notre pied, moins on échange thermiquement avec le matériaux, plus on gagne en confort. On a pu en faire l’expérience avec le premier test terre-roseau-sable, dont la surface n’avait pas été trop travaillée. On a pas plus exploré ça par manque de temps, mais aussi parce qu’une surface avec des aspérités est moins facile d’entretien. Et puis je me suis dit que moins la finition serait lisse, moins celle-ci serait mécaniquement résistante. Mais c’est une hypothèse… il faudrait tenter de prouver le contraire 🙂

On a malgré tout conservé le roseau. Au toucher, il faisait partie de ceux qui apportaient une légère amélioration, aussi infime soit-elle. Il s’agit d’un végétal, mais avec une forte teneur en silice, ce qui lui donne une bonne résistance aux agressions. Il est proposé comme substitut au chanvre par notre revendeur de matériaux biosourcés dans les enduits extérieurs de sous-bassement, plus soumis aux agressions climatiques. Même soumis à l’humidité, ses capacités restent inchangées (cf les toits de chaumes). Et l’utiliser permet de valoriser les roselières, réserves de biodiversité qui, avec le temps, se comblent naturellement pour évoluer en tourbières ou en forêt. Alors qu’utiliser le sable contribue à l’appauvrissement des ressources, en plus de ne pas être intéressant en terme d’effusivité…

On est donc parti sur un mélange 1 volume de terre tamisée + 0,5 vol. de sable 0-4 + 1,5 vol. de paillettes de roseaux (calibre moyen de chez Rosobren) + huile de lin (1càs pour 10L de mélange).

Bon on va pas se mentir, on a pas révolutionné la chose en terme d’effusivité : c’est perceptible mais faut être attentif… Par contre en terme de résistance mécanique, ce mélange semble bien plus résistent a l’abrasion qu’un classique terre-sable. Notamment grâce à l’huile de lin.

Chez nous, il a fait tellement humide que du roseau a germé :-p c’est beau la vie. Bon ça a fini par sécher et on a pu reboucher le trou..

Traitement de surface

Sur le traitement de surface, on est parti sur de la tempera (de l’huile de lin, de l’œuf et des pigments) dont on parle ici, donc je vais pas y revenir (c’est comme pour la Paillourte)…

Test sur plancher chauffant (bricolage temporaire)

Il a fait très humide cette année, même sur l’arrière saison. Un mois et demi après, la dalle n’était toujours pas sèche. Pour pouvoir (un jour) exploiter la chambre, j’ai pris la décision d’allumer le plancher chauffant, histoire de favoriser le processus. Bon j’avais trop rien de prêt pour ça, juste les 2 tuyaux qui sortaient côté cellier. Donc j’ai bricolé avec ce que j’avais de plomberie / raccords de jardin, flexibles, et un circulateur de chauffage. J’ai branché ça sur la boisinière : un gastro et demi rempli d’eau pour faire « tampon », le tuyau de départ et le tuyau vers le plancher plongés dedans.

Ça a hyper bien fonctionné. Il y avait pas mal de calories à prendre parce que l’eau du gastro qui alimentait le circuit n’est pas montée à plus de 26°C, même après une matinée à alimenter en bois… Le plancher, en surface, est passé de 17 à 20,5°C , j’ai arrêté là… et j’ai renouvelé l’opération 2 fois. On a bien senti la différence… bon c’est cool ça fonctionne 😉

Super retour d’expérience ! Est-ce que vous avez pu observer une vraie différence de confort entre le plancher chauffant et un simple poêle de masse ? Je me demande si l’effort supplémentaire en vaut vraiment la peine sur le long terme.

Bonjour,

Je ne sais pas te dire car nous n’avons finalement jamais allumé le plancher chauffant…

Aussi le mur chauffant semble, selon les retours de thermicien) plus agréable à l’usage (et on s’épargne certain problèmes de plomberie du plancher chauffant) C.F. section « Si c’était à refaire » de mon article

David