Pour la terre, contrairement à la paillourte, on a pris le temps de bien choisir (chercher) notre terre. Ce choix s’est porté sur une terre :

- Le plus proche (physiquement) possible ;

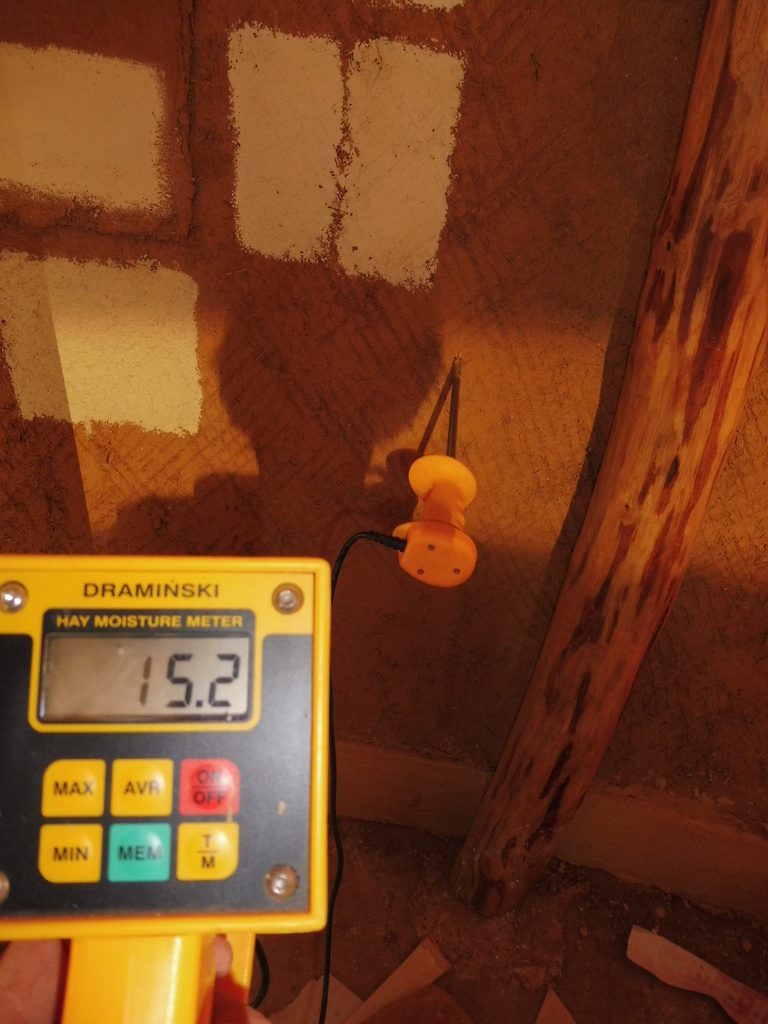

- Maçonnable (forcément…) donc bonne proportion d’argile – seuls des tests peuvent le déterminer ;

- Avec un bon équilibre sable/argile pour éviter d’avoir (trop) à la corriger / rajouter du sable ;

- Que nous n’avons pas besoin de tamiser au moins pour toute la couche de corps (parce que ça c’était pas drôle, c’était long…). On a trouvé une terre avec des cailloux, mais très peu, donc il était facile de les enlever de l’enduit à appliquer quand on tombait dessus.

- Si nous n’avions pas trouvé la bonne terre, j’avais trouvé un plan « cribleuse » à louer.

Au final, presque tout a été coché. Même si l’équilibre de la terre n’était pas parfait : on l’a corrigé avec 1 sable et 1 paille par exemple sur l’enduit intérieur.

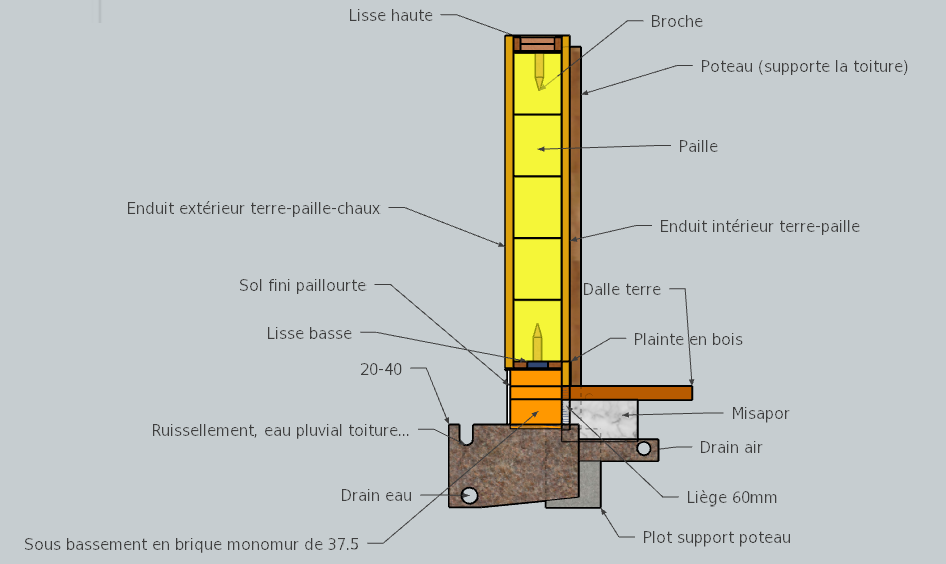

Enduits de corps

On a réalisé ces enduits de corps en 2 couches successives

- Enduit intérieur : terre-paille-sable 2x 2,5cm

- Enduit extérieur : terre-paille-chaux-sable 2x 2cm

Intérieur

Pour moins se fatiguer physiquement, j’ai mis de côté le malaxeur et j’ai fais les enduits de corps intérieur à la bétonnière. C’est pas simple à la bétonnière, il faut faire un mélange très liquide pour que ça se mélange convenablement. Pour les enduits intérieur terre-paille c’est pas problématique : je prépare le mélange une semaine avant, je le mets sous bâche et je peux gérer le séchage. Ça fait fermenter la paille et c’est d’autant plus intéressant à travailler ensuite (un enduit fermenté ça colle bien mieux, c’est plus agréable à l’application). Voilà comment je m’y prenais :

- Terre+eau dans une poubelle, au malaxeur pour casser les mottes d’argile

- Je met la barbotine dans la bétonnière avec le sable, c’est bien liquide

- J’ajoute progressivement la paille et j’ajuste l’eau jusqu’à voir « la vague » / que ce soit bien mélangé

Il ne faut pas trop charger la bétonnière sinon ça mélange vraiment pas bien. L’étape d’ajout de la paille c’est le plus physique au malaxeur donc c’est pas mal à la bétonnière 🙂

La partie plafond ,n’était pas simple à mettre en œuvre, notamment sur la première couche (accroche difficile sur la botte de paille, à cause de la gravité et du poids de la matière). Faut prendre son temps et y aller par petite couche.

Extérieur

Pour la partie extérieure, il y a de la chaux, donc il est impossible de préparer le mélange à l’avance. J’ai donc du me résigner à tout faire au malaxeur sur le moment… Heureusement qu’on fait pas grand :-p

Finitions

Enduit intérieur

Là on a fait, un peu comme la Paillourte, un enduit avec de la paillette de paille. Un peu plus dosé en paillette. Mais c’est relatif à notre terre qui était différente pour l’extension. On finira par une peinture à l’argile donc la couleur (trop sombre) n’est pas définitive.

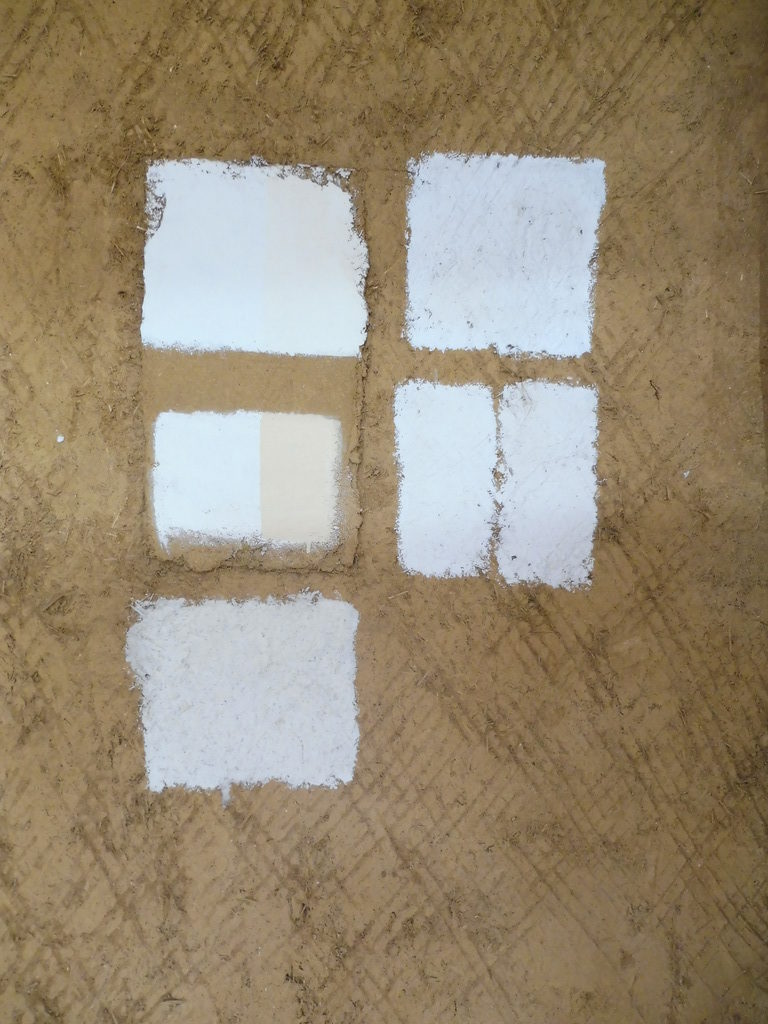

Peinture intérieure

On s’est moins cassé la tête que pour la paillourte où on avait acheté une base blanche + pigmenté à notre sauce. Là on a acheté de la peinture à l’argile de chez Auro (référence allemande) parce qu’elle a un rendu assez fin (ça c’est pour le côté esthétique) et qu’elle est lessivable (et ça, c’est quand même pas mal de pouvoir mettre un coup d’éponge pour enlever les merdes de mouches sans devoir tout repeindre parce que t’as pas exactement la même teinte…).

Enduit extérieur

Pour les mêmes raisons que la Paillourte (je ne regrette pas du tout ce choix), on a mis de la chaux dans l’enduit terre extérieur. Pour que l’enduit bénéficie des propriétés de la chaux en restant perspirant et pas trop « dur », des retours d’expériences nous ont orientés vers un pourcentage d’environ 16% de chaux dans l’enduit.

Là il a fallut qu’on aille retrouver la même terre que pour les enduits extérieur de la Paillourte, histoire d’avoir une cohérence dans les couleurs. De la même façon, il a fallu la tamiser. On l’a récupéré, à mon avis pile-poil à la bonne hygrométrie : elle n’était pas encore trop sèche (pas en mottes, bonne à piocher), mais plus non plus à l’état mouillé comme elle l’aura été une bonne partie de cette année 2024. On a pu la tamiser à sec, par pelletées, ce qui a été beaucoup plus simple !

On est parti sur un mélange sans matière végétale (paillette de paille, come sur la paillourte) parce que sur certains endroits très exposés aux intempéries et aux frottements (devant la terrasse), ça a tendance à s’abîmer + faire du champignon (voir retour d’expériences à +5 ans). Et après discussion avec des gens du métier, on commence à avoir des mauvais retours sur long terme avec de la paille en extérieur… même du chanvre… donc pas de végétal en contact des intempéries (à la limite du roseau ?), c’est plus sûr / durable…

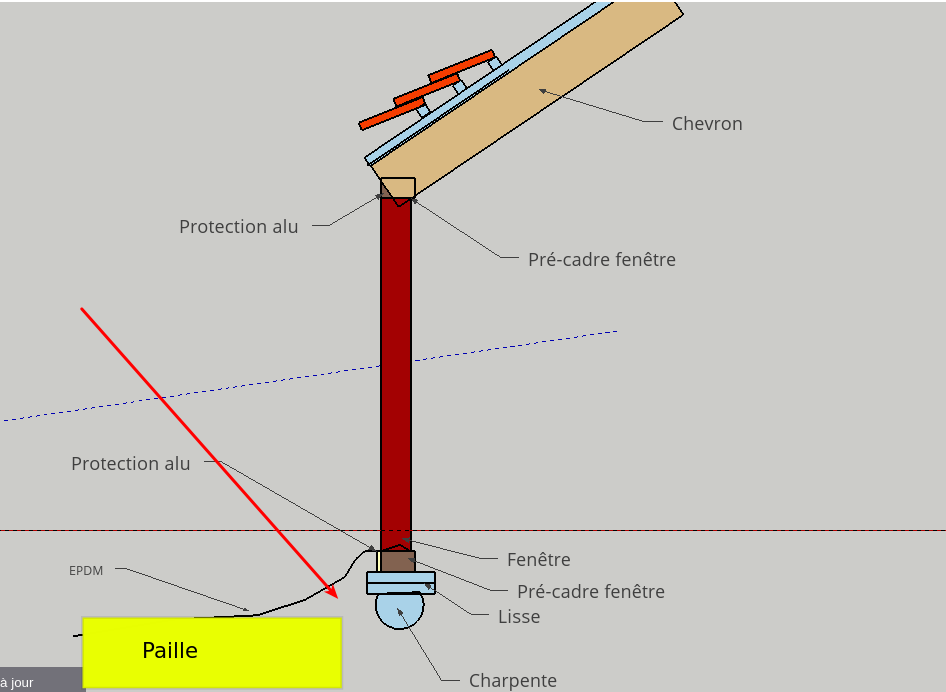

Autant pour les bottes, sur la partie extérieure, on avait un support terre-chaux, donc compatible… Autant sur la partie adobes, il a fallu appliquer un gobetis terre-chaux (3 sable, 1 terre, 1 chaux) pour préparer le support à la bonne accroche de l’enduit extérieur terre-chaux.

Badigeon extérieur

Sur le mur extérieur, on a eu un peu de micro fissures. Rien de foufou mais par précaution + pour uniformiser avec le reste de la maison (la Paillourte) on a repassé un badigeon de chaux amélioré ou colature. Il est composé de chaux en pâte, de pigments (ici, notre or ocre :-)), de la prédose ST (un adjuvant prêt à l’emploi contenant caséine, cellulose, agent mouillant) et de poudre de marbre impalpable, pour remplir les micro fissures. C’est cette poudre qui améliore en épaississant le badigeon (= couche plus protectrice). On a passé une couche sur tous les murs extérieurs plus une seconde sur l’extension. Ça rafraîchit la maison et ça comble les micro fissures. Il parait qu’il faudrait le refaire tout les ~5 ans le badigeon… (c’est comme une peinture grossière, c’est pas la mer à boire).

A noter que ces micros fissures sont apparues parce qu’on a trop serré l’enduit. Sur ce chantier, on a commencé par faire les murs intérieurs à la taloche + lisseuse plastique pour bien lisser l’enduit terre. Sur l’enduit terre pas de problème. Sur l’enduit extérieur, on voulait faire une finition taloche éponge, mais les participants avaient bien aimé le contact avec la lisseuse et ont continué avec ça. Sauf que (et on ne le savait pas sur le coup), plus on ressert un enduit à la chaux, plus il va se rétracter… et paf…